Todo ello con vistas a aumentar considerablemente la velocidad de mecanizado para reducir los tiempos del ciclo y hacer que el proceso sea lo más inmediato y eficiente posible.

Cuando se decide utilizar sistemas de arenado o granallado para mecanizar un componente o producto manufacturado, a menudo uno se enfrenta al gran dilema de los sistemas de presión o sistemas Venturi, también conocidos como sistemas «de aspiración». Estos dos procesos presentan grandes diferencias tanto en lo que respecta a la maquinaria y los sistemas utilizados como a los resultados. Por ello, es conveniente informarse bien antes de tomar una decisión sobre el tipo de arenadora más adecuado para invertir en el mecanizado que mejor se adapte a nuestro sector y a la pieza que se va a mecanizar. Por tanto, aclaremos de una vez por todas estos dos tipos de procesos.

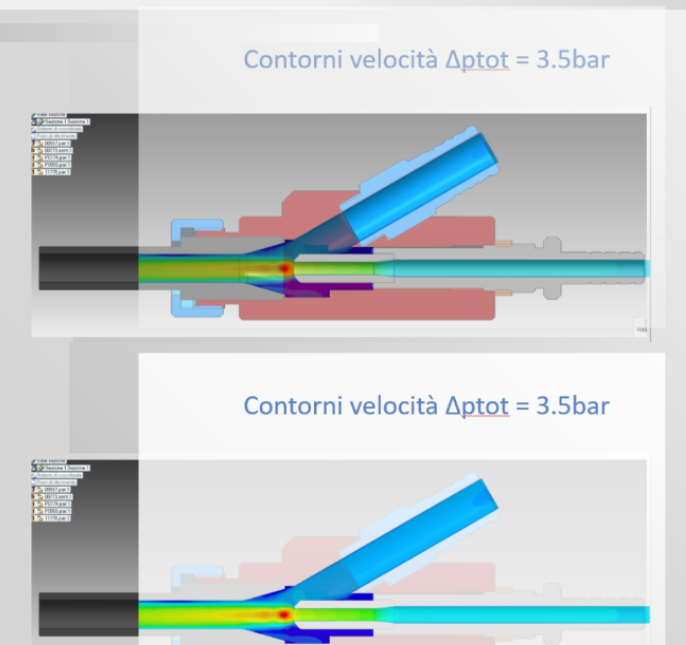

A través del principio físico de Venturi, las arenadoras Norblast son capaces de tratar productos manufacturados con sistemas llamados «de aspiración». Gracias a estas máquinas, la granalla colocada en el interior de un depósito de acumulación es succionada hacia la boquilla de arenado por el efecto Venturi producido en la pistola y proyectada, con un chorro de precisión, sobre la pieza por tratar. En la pistola de impulsión, situada en el interior de la cámara de trabajo, confluyen dos tubos diferentes: el tubo de aire comprimido, que crea una diferencia de presión y aprovecha así el efecto Venturi para disparar el material abrasivo a muy alta velocidad, y el tubo de la granalla.

Como puede verse en la imagen, la pistola está dotada de dos canales distintos:

Todo ello con vistas a aumentar considerablemente la velocidad de mecanizado para reducir los tiempos del ciclo y hacer que el proceso sea lo más inmediato y eficiente posible.

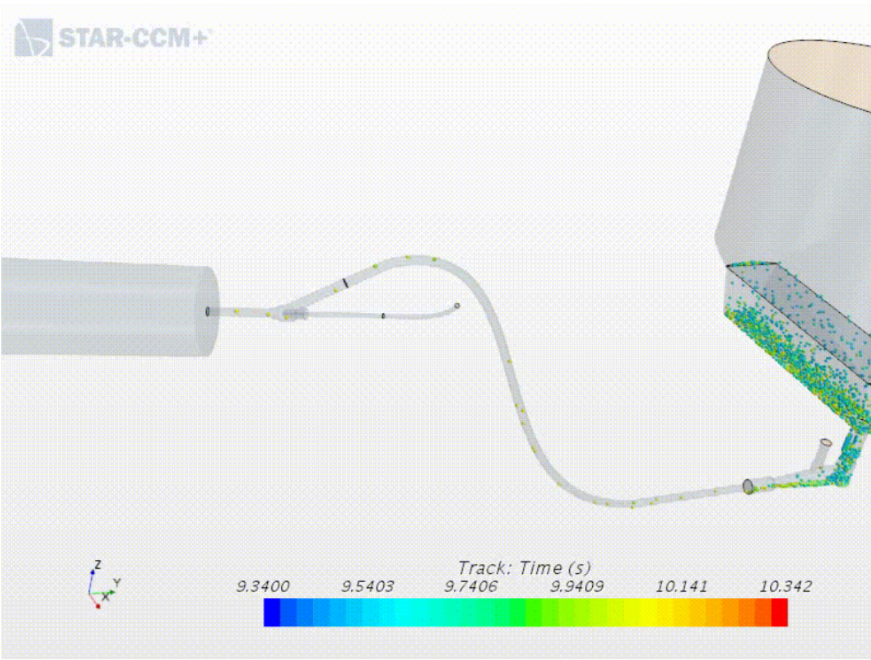

Las máquinas arenadoras de presión Norblast, por el contrario, funcionan empujando el material –angular o esférico– desde el depósito presurizado, disparándolo directamente sobre la pieza por mecanizar. Gracias a un sistema de válvulas específico, es posible equilibrar tanto el flujo de granalla como la presión del aire comprimido, obteniendo así un proceso de mecanizado centrado en la necesidad real y, por consiguiente, aún más preciso y rápido que con los sistemas de aspiración.

Aunque ambas máquinas sirven, en esencia, para realizar la misma tarea –el tamaño de las productos tratados y los diferentes procesos para prepararlos para sus posteriores mecanizados–, difieren mucho en cuanto a rendimiento y resultado final. De hecho, los sistemas de presión son capaces de gestionar mayores volúmenes, en menos tiempo y con más precisión, gracias al mayor número de variables que se pueden controlar. Sin embargo, hay que tener en cuenta que, justamente por esta gran precisión, son más complejas de gestionar, requieren más componentes instalados y tienen mayores costes de funcionamiento, debido a la necesidad de un mayor mantenimiento y consumo de energía. En cualquier caso, la mayor capacidad de producción suele justificar el mayor coste. Por otro lado, el sistema de aspiración es más barato, más sencillo de aplicar, menos rápido y admite una gama de mecanizados menos amplia.

Ambos tipos tienen sus ventajas. Por lo tanto, para entender qué tipo de arenadora es la más adecuada para ti, es necesario definir el tipo de mecanizado y la precisión requerida. En Norblast recomendamos las máquinas con sistema de aspiración siempre que el tratamiento requerido lo haga productivamente ventajoso, porque son más inmediatas en cuanto a facilidad de uso, mantenimiento y consumo tanto de granalla como de aire comprimido. En cambio, recomendamos evaluar los sistemas de presión cuando las superficies por mecanizar son grandes, por razones intrínsecas a la pieza que se va a mecanizar, cuando haya zonas estrechas a las que llegar o la necesidad de tratar componentes especialmente sucios/incrustados/oxidados, hasta el tratamiento de shot peening. Cabe destacar que tanto los sistemas de presión como los Venturi son compatibles siempre que se exijan estándares de calidad específicos y deban cumplirse parámetros de seguridad, como en los sectores médico y biomédico, aeronáutico y de la automoción, en los que la precisión y el mecanizado de los componentes requieren un resultado de excelente calidad.

¡Llámanos y solicita asesoramiento, nuestros expertos te propondrán la mejor solución en función de tu tipo de trabajo y tus necesidades!