Sabbiatrici industriali con sistemi a pressione:

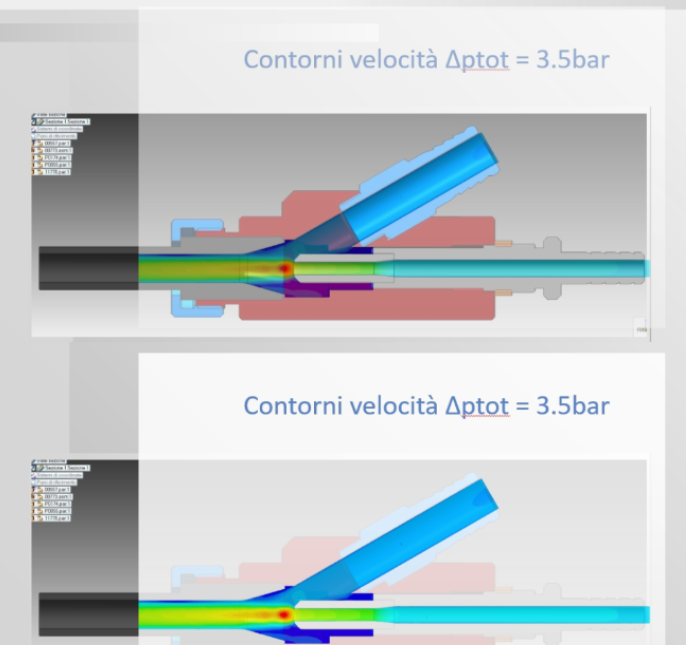

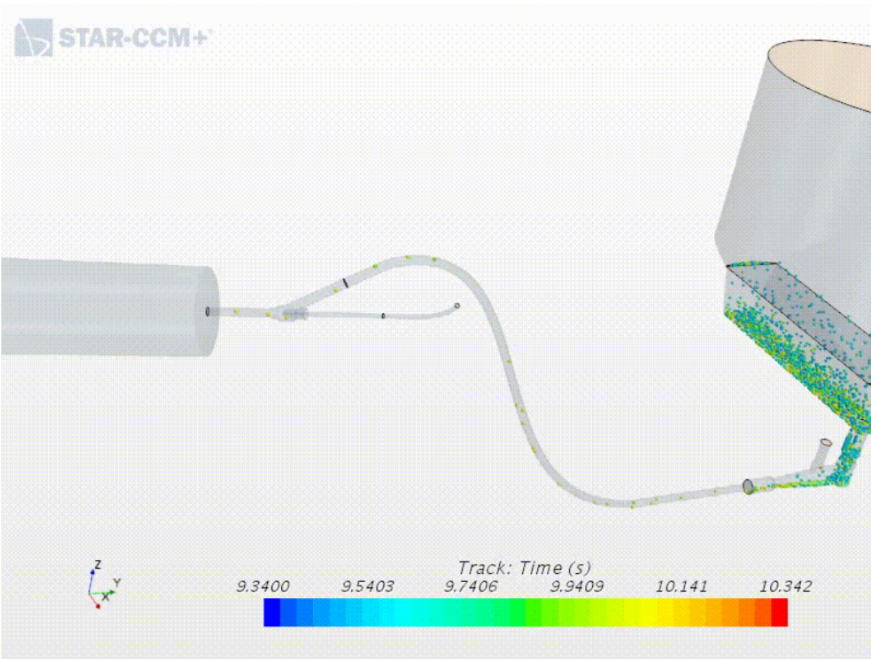

Le macchine sabbiatrici Norblast a pressione, invece, funzionano spingendo il materiale – angolare o sferico – dal serbatoio in pressione che viene sparato direttamente sul manufatto da lavorare. Grazie ad uno specifico sistema di valvole è possibile bilanciare sia la portata di graniglia che la pressione dell’aria compressa ottenendo così processo di lavorazione focalizzato sulla reale necessità; questo rende la lavorazione ancor più precisa e veloce rispetto ai sistemi a depressione.

Ma quando preferire sabbiatrici con sistemi a depressione o sabbiatrici con sistemi a pressione?

Malgrado entrambi questi macchinari servano, in sostanza, a svolgere lo stesso compito – le dimensioni dei manufatti da trattare e i differenti processi di preparazione alle successive lavorazioni – presentano grandi differenze in termini di prestazioni e output finale. I sistemi a pressione, infatti, sono in grado di gestire maggiori volumi, in minor tempo e con più precisione, grazie al maggior numero di variabili disponibili da poter controllare. Bisogna però considerare che, proprio a causa di questa loro grande precisione, sono più complessi da gestire, richiedono maggiori componenti impiantistici e hanno costi di esercizio più elevati, dovuti ad una necessità di maggiore manutenzione e più elevati assorbimenti energetici. Va comunque considerato che la maggior capacità produttiva sovente giustifica il maggior onere. D’altro canto, il sistema a depressione è più economico, più semplice da implementare, meno rapido e supporta un range di lavorazioni meno ampio.

Quale sabbiatrice industriale scegliere?

Entrambe le tipologie presentano i propri vantaggi. Quindi per capire quale tipologia di sabbiatrice faccia al caso tuo è necessario definire il tipo di lavorazione e di precisione richiesta. In Norblast consigliamo di inserire macchinari con sistema a depressione, ogni qualvolta il trattamento necessario lo renda produttivamente vantaggioso, perché più immediati, parlando di facilità di utilizzo, di manutenzione e di consumi sia in termini di quantità di graniglia che di aria compressa. Indichiamo, invece, di valutare sistemi a pressione quando le superfici da lavorare sono ampie, per ragioni intrinseche al manufatto da lavorare, vi siano aree anguste da raggiungere, necessità di trattare componenti particolarmente sporchi/incrostati/ossidati, fino al trattamento di shot peening. Rimane inteso che entrambi i sistemi, sia a pressione che Venturi sono compatibili ogni qualvolta vi sia necessità di specifici standard di qualità, dove è necessario rispettare parametri di sicurezza, come per i settori medicali e biomedici, aeronautico e automobilistico, dove la precisione e la lavorazione dei componenti richiedono una qualità dell’output eccellente.

Tabella riepilogativa: caratteristiche dei sistemi a Depressione e Sistemi a Pressione

Stai pensando di inserire all’interno della tua catena produttiva una sabbiatrice ma non sai quale modello scegliere?

Chiamaci e richiedi una consulenza, i nostri esperti sapranno indicarti la migliore soluzione in base al tuo tipo di lavorazione e in base alle tue esigenze!