LA RÉCUPÉRATION ET LA MODÉLISATION

LA RÉCUPÉRATION ET LA MODÉLISATION

L’enlèvement contrôlé est le traitement utilisé pour éliminer uniformément de petites quantités de matière de certaines surfaces ayant subi des déformations. Il arrive souvent que les composants mécaniques soient irrémédiablement compromis par des traitements thermiques qui les déforment, des usinages mécaniques non corrects ou autre. Quand cela se produit sur la pièce finie déjà traitée thermiquement, il n’existe d’autre solution que de mettre au rebut ces pièces déformées. Il va sans dire que cela est à l’origine de problèmes économiques considérables et de retards de production. Notre technologie spéciale d’enlèvement contrôlé nous permet de rétablir la géométrie correcte du composant par des interventions ciblées et efficaces.

En outre, ce traitement peut être appliqué pour créer des incisions ou des effets en relief et des créations artistiques en général.

NOTRE RÉPONSE

Selon la tolérance à respecter pour l’application du traitement, Norblast propose des solutions ciblées pouvant être obtenues avec des machines manuelles ou simplement par des applications automatisées.

Le rendement exigé peut aussi être un facteur important pour trouver la solution adaptée, mais pour ce traitement en particulier, où les quantités sont généralement peu élevées, il est déterminant de trouver les principaux paramètres de processus, et en cas de tolérances particulièrement restreintes, de doter l’installation de tous les systèmes de contrôle et de monitorage permettant l’exécution correcte du traitement « d’enlèvement contrôlé ».

L’IMPORTANCE DE L’ESTHÉTIQUE

L’IMPORTANCE DE L’ESTHÉTIQUE

La finition est le traitement permettant de donner aux surfaces un aspect uniforme, et donnant aux composants traités des effets esthétiques particulièrement intéressants. La finition des surfaces, dans ses applications, va du domaine de la mode (au sens le plus large du terme, allant des vêtements à l’optique en passant par les colifichets, la bijouterie, etc…) à la finition de composants pour le secteur pharmaceutique et hospitalier, dans le respect des normes en vigueur en matière d’assainissement des surfaces.

NOTRE RÉPONSE

Projeter des installations et des processus pour effectuer des traitements de finition, c’est assurer des résultats parfaits. Les composants devant être soumis à une finition par sablage, sont très souvent mis sur le marché après exécution du traitement. Les installations doivent donc fonctionner avec une grande précision et une répétitivité absolue, car le traitement de finition vise à atteindre un paramètre esthétique important.

LA TOUCHE FINALE

LA TOUCHE FINALE

Nous pouvons inclure dans cette catégorie le traitement de sablage visant à nettoyer les surfaces en améliorant leur aspect et les préparant à être mieux adaptées à leur utilisation. Par exemple, le sablage de structures en acier existantes peut enlever d’anciens revêtements, de la rouille et des polluants. Sur les aciers qui viennent d’être laminés, il enlève les battitures de laminage, les oxydes et la rouille. Il est possible de sabler des métaux comme l’aluminium et des alliages dérivés (par exemple le zamac), le titane, le magnésium, le laiton, le cuivre et les alliages. De plus, grâce à l’élaboration de nouvelles grenailles à base de nylon, polycarbonate et résines polyuréthanes, il est possible de traiter avantageusement les matières plastiques telles que les thermoplastiques, les thermodurcissables ou les élastomères thermoplastiques (TPE) et les matériaux composites. Ces nouveautés permettent des applications dans le domaine aéronautique, automobile et naval pour enlever les revêtements sans avoir recours à des traitements qui pourraient endommager la surface.

NOTRE RÉPONSE

Notre connaissance approfondie des processus et des matériaux nous permet de projeter des machines ultra-performantes et ciblées qui garantissent des résultats de très haut niveau. Dans le secteur des aciers inox, par exemple, nous avons breveté le traitement Inox Peen® qui donne aux surfaces traitées un profil rugosimétrique particulier, permettant d’obtenir une nettoyabilité égale ou supérieure à celle des finitions brillantes BA. En projetant les abrasifs appropriés, nos installations, manuelles et automatiques sont adaptées à l’enlèvement des oxydes superficiels (résidus de processus de trempe ou de bains de sels par exemple), en rétablissant les conditions que le composant avait avant le traitement, toujours sans altérer les caractéristiques morphologiques de la pièce traitée.

PRÉPARER LES SURFACES

PRÉPARER LES SURFACES

Ce traitement provoque sur la surface d’un composant un profil artificiel qui, vu au microscope, présente une succession d’entailles et de protubérances (vallées et pics). Le profil, et par conséquent la rugosité obtenue, contribuent à une meilleure adhérence d’un revêtement successif du composant.

C’est pourquoi la modification artificielle provoquée par le sablage de la surface est appelé « profil d’accrochage ». Tout revêtement exige des profils d’accrochage présentant des caractéristiques spécifiques. Les revêtements de plus faible épaisseur exigent en général des profils plus « souples », alors que pour les plus épais, même les entailles provoquées par le sablage sont habituellement plus marquées et plus profondes, afin d’augmenter l’adhérence. D’où l’exigence d’avoir un traitement spécifique de « sablage contrôlé » qui permet d’obtenir et de maintenir à long terme les objectifs prévus.

NOTRE RÉPONSE

Nos machines sont projetées et construites pour répondre le plus efficacement possible à la qualité haut de gamme exigée pour effectuer correctement ce traitement particulier de sablage contrôlé. Les installations conçues pour ce traitement spécifique sont pourvues de systèmes de contrôle permettant de surveiller en permanence les paramètres fondamentaux pour l’exécution correcte du processus, afin de garantir une qualité de travail constante et uniforme à long terme.

ÉLIMINER LES DÉBRIS

ÉLIMINER LES DÉBRIS

L’ébarbage a toujours été l’un des principaux problèmes des tournages. Malgré le développement des machines et des outils de coupe, les technologies modernes n’ont pas encore pu résoudre entièrement cet ennuyeux problème. L’ébarbage est l’opération qui consiste à éliminer les bavures de coupe sur les composants usinés sur machines-outils, mais aussi les parties excédentaires des pièces issues de moulage de métaux et/ou de matières plastiques, même si dans ce dernier cas, leur formation est due au coulage de matériau dans des espaces mal scellés, ou dans les évents. En résumé, à vrai dire, le problème est d’enlever l’excédent de matériau resté ancré au composant réalisé.

NOTRE RÉPONSE

Le problème de l’enlèvement des bavures est généralement non seulement compliqué, mais aussi plutôt coûteux. Intervenir avec les technologies traditionnelles sur des filetages, des trous de petit diamètre, des intersections particulières, des rainures difficiles d’accès ou des géométries particulièrement complexes, exige l’habileté d’un ou de plusieurs opérateurs et des durées de traitement très longues. À ce problème vient s’ajouter une autre préoccupation particulièrement actuelle. Misant de plus en plus sur la différenciation du produit et sur une méthode d’approvisionnement JAT (juste-à-temps), les moyennes et grandes entreprises ont besoin de petites séries de lots dans des délais très courts et naturellement à des prix très abordables. Un usinage longue durée qui mobilise de nombreux opérateurs ne peut pas satisfaire ces exigences.

Le sablage à air comprimé devient un partenaire irremplaçable pour ceux qui doivent ébarber. Des installations manuelles et automatiques/adaptables (selon les rendements demandés) parviennent à enlever l’excédent de matériau avec une qualité constante et dans des délais extrêmement courts. Des applications particulières permettent à nos installations d’effectuer l’ébarbage à air comprimé dans des espaces, canaux et intersections impossibles à atteindre avec des systèmes traditionnels.

DÉVELOPPER LES PERFORMANCES

DÉVELOPPER LES PERFORMANCES

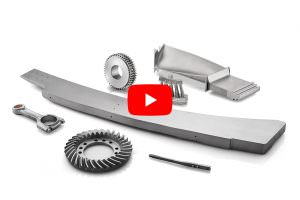

Le Shot Peening (grenaillage de précontrainte) est probablement notre traitement de pointe, issu d’une étude particulièrement approfondie et précise effectuée par le centre de recherches et de notre affiliée Peen Service. Il s’agit d’un traitement visant à augmenter la résistance à la fatigue de parties cimentées, nitrurées ou améliorées. Ce traitement peut atteindre des profondeurs considérables et est souvent utilisé pour ralentir ou éliminer les ruptures par corrosion sous tension, les usures de contact comme le pitting (écaillage), le fretting (frottement) et pour minimiser les effets négatifs liés à la décarburation des surfaces. Dans le domaine aéronautique, ce traitement est utilisé aussi avant les revêtements galvaniques pour éliminer le risque de fragilisation dérivant de la déposition de la couche.

NOTRE RÉPONSE

Machines et usinage pour compte de tiers pour un grenaillage de précontrainte de haute qualité.

Nos installations sont conçues avec ce qui se fait de mieux en matière de contenus technologiques pour répondre scrupuleusement aux besoins spécifiques de ce traitement particulier, défini par la formulation de nombreuses spécifications de référence et une extrême complexité d’application. Nos machines sont conçues pour donner à chaque pièce le même traitement en assurant le contrôle rigoureux de toutes les caractéristiques du processus comme la pression de fonctionnement, la localisation de l’hot-spot, l’angle d’incidence, la granulométrie, la forme et le débit de la grenaille, les vitesses de translation et de rotation des différentes manutentions. Nos solutions sont tout à fait compatibles et certifiables NADCAP et sont compatibles avec les indications typiques des certifications du secteur.

Grâce à Peen Service, notre filiale spécialisée dans le grenaillage de précontrainte, nous pouvons également proposer, en fonction des cas, le traitement en externalisation sur tous les composants de ce secteur, pour des avions à aile fixe comme à aile rotative.