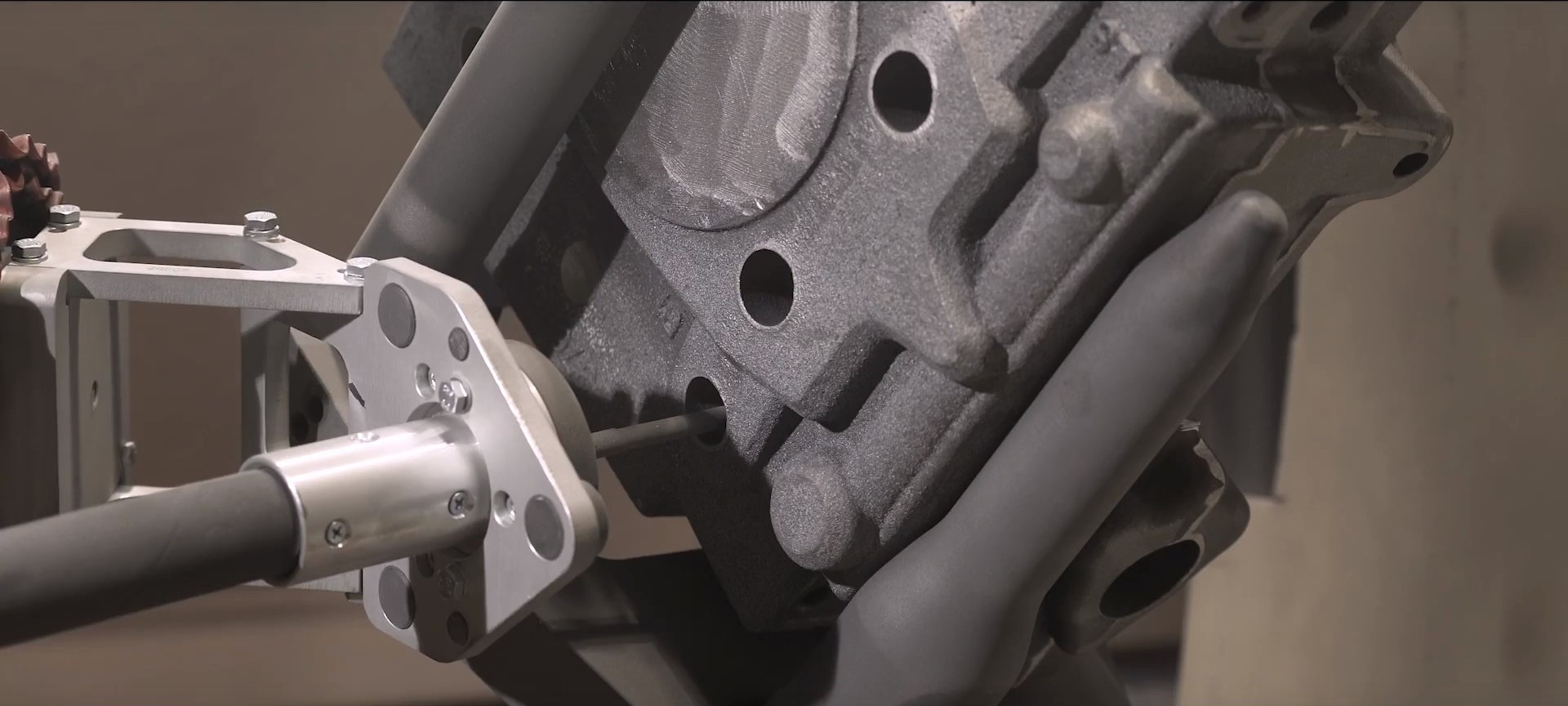

TRAVAILLER SUR LES RÉSULTATS NOTRE RÉPONSE Au fil du temps, nous avons acquis une grande expérience dans ce secteur, ce qui nous permet d’appliquer à chaque machine le procédé idéal pour satisfaire aux exigences de chaque client. Nos machines sont expressément conçues à des fins spécifiques. Le secteur de la fonderie est en constante croissance ; pour répondre efficacement à la demande du marché, il ne suffit pas de bien réaliser les pièces moulées, mais il est également nécessaire de les livrer bien nettoyées et finies. L’élimination des résidus à l’intérieur des canaux est une demande explicite de l’utilisateur final. Si ces résidus circulent dans l’installation lors de son utilisation finale, ils pourraient entraîner des dommages et l’arrêt de la production de toute la machine. Afin de répondre à la demande d’une qualité de nettoyage toujours plus élevée, un double traitement est souvent nécessaire : d’abord le soufflage à haute pression, puis un grenaillage spécifique. Jusqu’à présent, ces étapes étaient effectuées manuellement, à deux moments distincts, avec des buses différentes et dans des machines spéciales. Norblast a développé une solution permettant d’effectuer à la fois le soufflage à haute pression et le grenaillage dans la même cabine et au cours de la même étape du processus. À l’intérieur de la cabine, un robot effectue le dégrossissage préliminaire avec l’air comprimé et, sans intervention de l’opérateur, il effectue automatiquement le changement de buse et continue avec la phase de finition en arrivant à l’élimination complète des résidus internes. Le temps de transition de la fonte n’a qu’un impact marginal sur le cycle de production car elle est effectuée pendant la phase de processus. Cette solution est prévue pour être intégrée dans une logique de production 4.0.

En effet, d’un côté, la complexité de certains usinages, et de l’autre, les logiques du marché qui exigent la capacité de traiter de grands volumes et de garantir une extrême fiabilité. Norblast développe des machines sur mesure pour les entreprises du secteur de la fonderie, dans le but de leur proposer des solutions complètes dont la précision, l’automatisation et la reproductibilité des processus créent un avantage compétitif.

Projeter des machines et des procédés pour le grenaillage et le sablage dans le domaine de la fonderie signifie se mesurer aux géométries internes complexes des pièces à usiner et à la nécessité d’assurer des résultats parfaits.

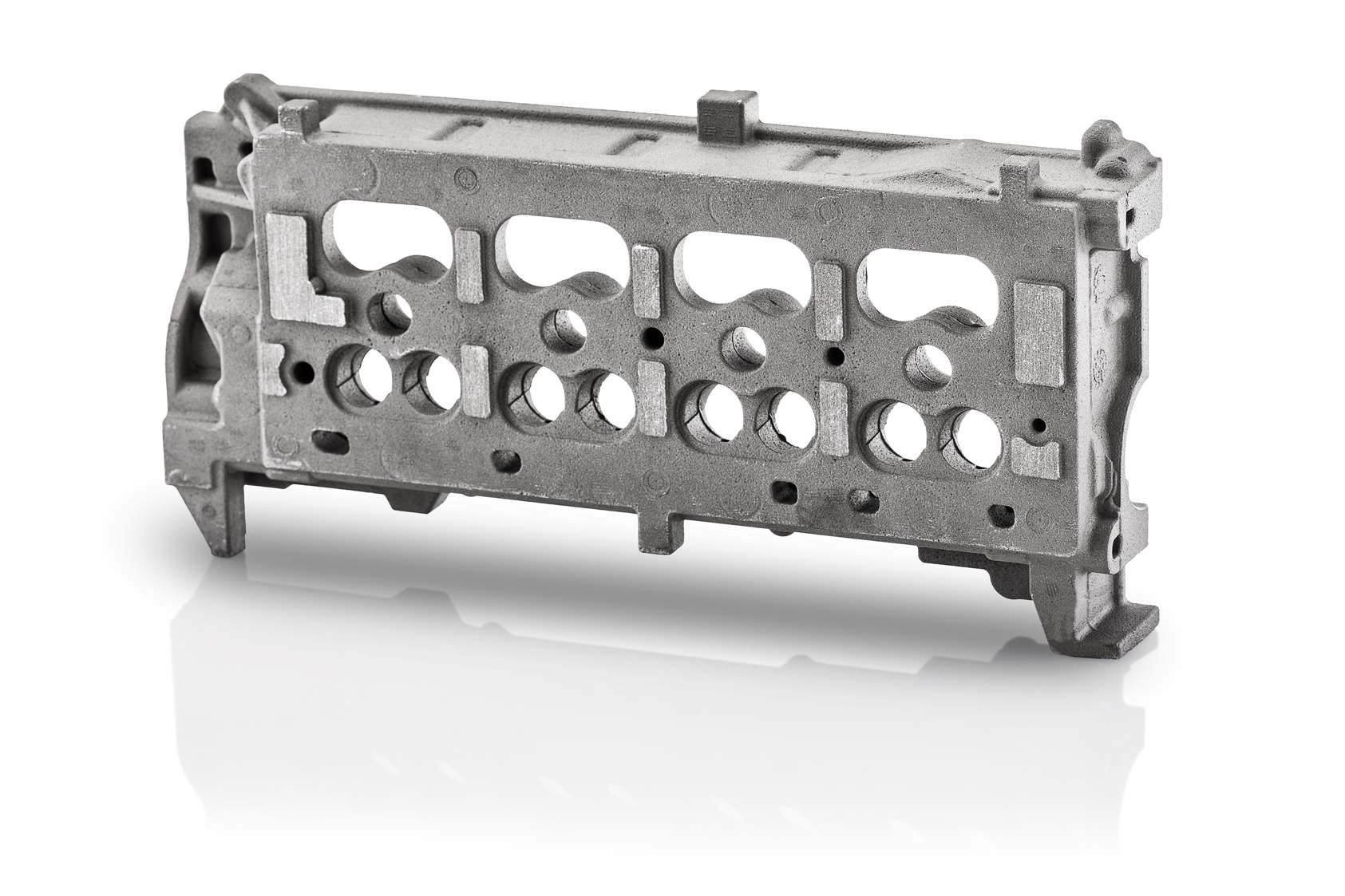

Les machines doivent gérer avec une extrême précision et une reproductibilité absolue les usinages spécifiques du secteur, comme ceux liés au traitement de distributeurs oléohydrauliques ou de culasses de moteur, ceux relatifs à l’élimination des cires et des sables de fonderie ou encore des bavures, et les traitements esthétiques de finition sur les moulages sous pression d’aluminium.

Étant réglées en fonction des applications pour lesquelles elles ont été élaborées, elles sont extrêmement fiables. Étant conçues pour optimiser la gestion des opérations, elles doivent non seulement être faciles à utiliser, mais aussi simplifier l’interaction avec l’opérateur et son assimilation des procédures de fonctionnement. Chaque entreprise doit pouvoir tirer profit de nos machines pour satisfaire ses propres exigences.CASE STUDY

Nettoyage des canaux internes des pièces moulées