La extracción controlada es el tratamiento utilizado para quitar uniformemente pequeñas cantidades de material de superficies especiales que hayan sufrido deformaciones.

Todos los tratamientos superficiales requieren medidas de precaución especiales. Solo la experiencia y la continua investigación innovadora nos permiten ofrecer las mejores soluciones tecnológicas, como nuestros sistemas de arenado, granallado y shot-peening.

Cada modelo se diseña y se construye a partir de su ámbito de aplicación específico, para garantizar un tratamiento de las superficies preciso y cuidado en todos los detalles.

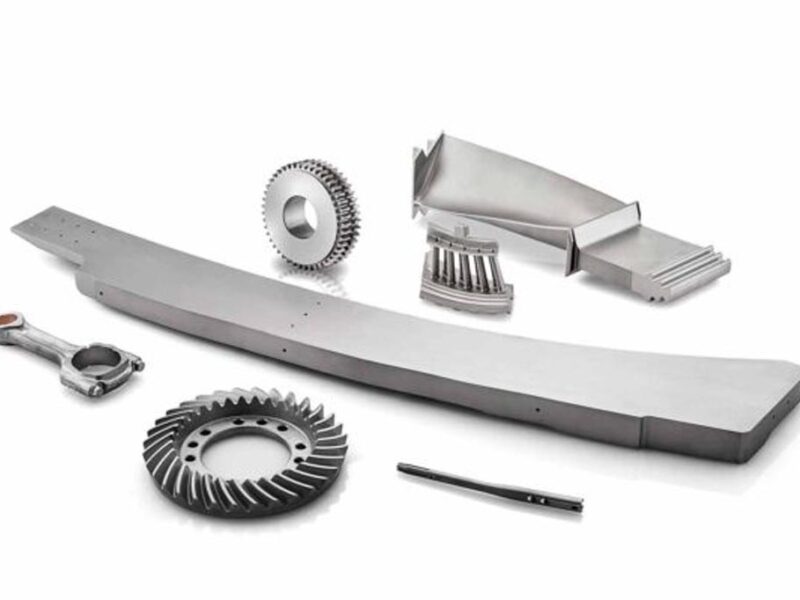

Algunos de los principales tratamientos superficiales que se pueden obtener con nuestras máquinas especiales para el tratamiento superficial son: acabado superficial de gran impacto estético, tratamiento de extracción controlada y uniforme de pequeñas cantidades de material de la superficie, tratamiento superficial de desbarbado de metales y materiales plásticos, para eliminar los residuos de corte y las rebabas de moldeo, y tratamiento de rugosidad controlada, para mejorar la adherencia entre componentes.

La extracción controlada es el tratamiento utilizado para quitar uniformemente pequeñas cantidades de material de superficies especiales que hayan sufrido deformaciones.

El acabado es el tratamiento de las superficies que les otorga un aspecto uniforme y confiere a las piezas tratadas efectos estéticos especialmente interesantes.

El tratamiento de arenado que tiene el objetivo de limpiar las superficies, mejorando su aspecto.

Tratamiento que contribuye a mejorar la adherencia de un posterior revestimiento del componente.

Tratamiento realizado para eliminar los residuos de virutas de corte, pero también las rebabas de procesos de moldeo de metales y/o materiales plásticos.

Tratamiento que mejora la resistencia al esfuerzo y reduce los efectos negativos relacionados con la descarburación de superficies.

Tecnología patentada para cumplir con los elevados requisitos de calidad, limpieza y desinfección de las superficies de acero inoxidable.