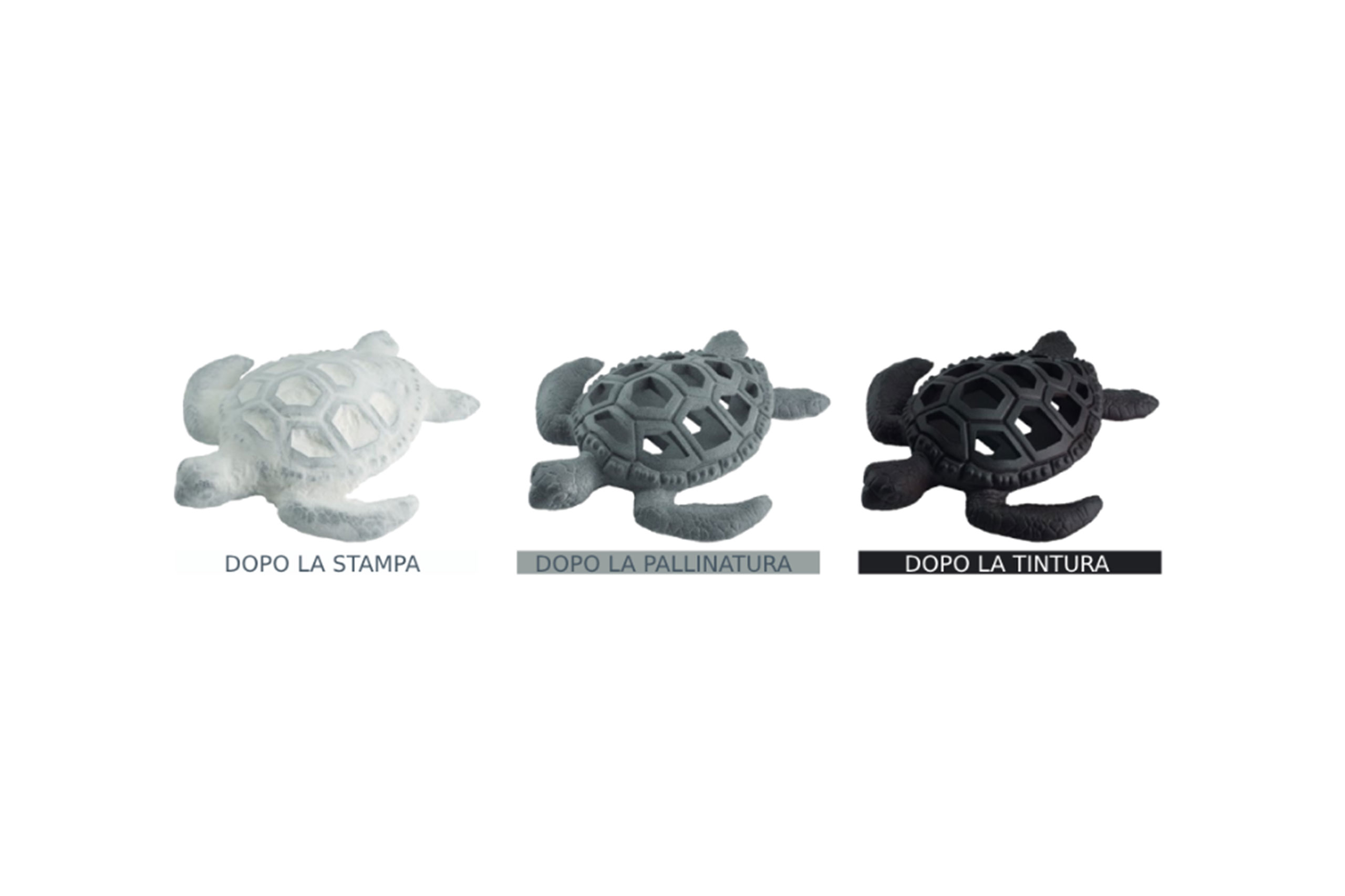

La gamma 3D Printing Line di Norblast si amplia ulteriormente, con l’arrivo della nuova 3DWave: la macchina appositamente progettata per ottenere performance superiori durante la fase di tintura superficiale dei componenti realizzati con stampa 3D.

Grazie al suo innovativo sistema di tintura per immersione, questo macchinario garantisce precisione ed uniformità di colorazione, per risultati eccezionali ed impareggiabili.

Il funzionamento della macchina è estremamente semplice ed intuitivo, poiché pensato per facilitare il lavoro dell’operatore e velocizzare il processo.

I pezzi vengono inseriti all’interno di una cesta in rete Inox, il cui coperchio è dotato di un sistema di bloccaggio a diverse altezze per impedire la fuoriuscita dei pezzi e garantire l’integrità durante la rotazione. Poi, grazie alla tecnologia RotoWave, per mezzo di una immersione parziale e a ricambio continuo, il liquido si muove costantemente entrando anche in cavità profonde, migliorando la capacità della tintura di aderire alle superfici, evitando ristagni ed aloni.

La nuova macchina progettata da Norblast in collaborazione con Teknox permette di ottenere risultati impareggiabili grazie a:

Inoltre, il macchinario è stato progettato tenendo conto delle esigenze specifiche delle aziende e degli operatori, con processi automatici che facilitano l’utilizzo e programmi personalizzabili semplici da creare, per impostare lavorazioni su misura a seconda delle esigenze di lavorazione e della tipologia di prodotto.