L’industria della fonderia ha uno sviluppo in continua crescita: per rispondere efficacemente alla richiesta del mercato, i getti non è sufficiente che siano ben realizzati, è necessario consegnarli anche ben puliti e finiti.

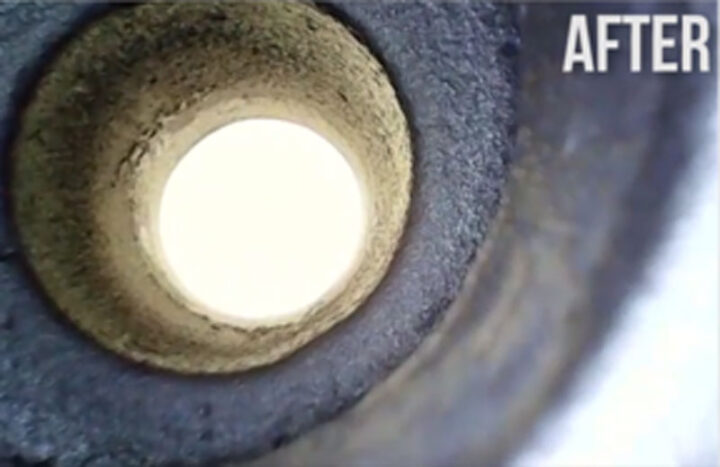

La rimozione dei residui all’interno dei canali è una esplicita richiesta dell’utilizzatore finale.

Tali residui, se dovessero circolare all’interno dell’impianto durante il suo utilizzo finale, potrebbero determinare il danneggiamento e il fermo produttivo dell’intero macchinario. Per rispondere alla richiesta di una qualità di pulizia sempre maggiore, la lavorazione necessita spesso di un doppio trattamento; prima di soffiaggio ad alta pressione e poi di pallinatura dedicata.

Queste fasi, sino ad oggi, vengono effettuate manualmente, in due momenti distinti, con ugelli differenti ed in macchine dedicate.

Norblast ha realizzato una soluzione per eseguire, nella stessa cabina e all’interno della medesima fase di processo, sia il soffiaggio ad alta pressione che la pallinatura dedicata.

All’interno della cabina, un robot effettua la sgrossatura preliminare ad aria compresa e, senza bisogno dell’intervento dell’operatore, provvede ad effettuare il cambio ugello automaticamente e prosegue con la fase di finitura arrivando alla completa rimozione dei residui interni.

Il tempo di cambio fusione incide solo marginalmente sul ciclo produttivo essendo effettuato durante la fase di processo. Questa soluzione è predisposta per essere integrata in una logica produttiva 4.0.